精益生产管理的目的是什么?

精益生产管理的目的是什么?

#精益生产管理的目的是什么?#

近年来,随着市场环境的变化,竞争日益激烈,制造型企业面临着交货期短、品种多、批量小、客户需求个性化、产品质量和成本要求高等多方面的压力。企业要想生存和发展,就必须寻求更先进、更合理的管理模式,使企业的管理水平不断提升,以适应新形势下的市场需求。而精益生产管理作为当今世界先进的管理方法,被越来越多的企业所接受。

精益生产管理,是一种以客户需求为拉动,以消除浪费和不断改善为核心,使企业以最少的投入获取成本和运作效益显著改善的一种全新的生产管理模式。它的特点是强调客户对时间和价值的要求,以科学合理的制造体系来组织为客户带来增值的生产活动,缩短生产周期,从而显著提高企业适应市场万变的能力。

精益生产管理就是控制浪费、降低成本的最有效的一种生产管理方式。精益生产管理方式的成功实施已经使众多企业获益匪浅。

一、精益生产管理的起源

精益生产管理方式起源于日本丰田汽车公司。20世纪50年代,日本丰田汽车公司面临着市场需求多变、订货量小且不稳定、生产过程中零部件品种多且更换频繁等严峻问题。丰田英二和大野耐一经过长时间的探索和实践,创造出了一种多品种、小批量、高质量和低消耗的生产方式,即丰田生产方式。后来美国麻省理工学院国际汽车计划组织的研究人员对丰田生产方式进行了系统的调查、研究、分析和总结,于1990年出版了《改变世界的机器》一书,第一次把丰田生产方式定名为精益生产方式。

精益生产管理自20世纪90年代初期在我国的汽车工业、电子工业、机械制造行业等领域开始应用,并取得了较为显著的成效。近年来,随着全球经济一体化和市场竞争的加剧,越来越多的企业开始认识到精益生产管理的重要性,并试图将精益生产管理引入到企业的日常管理中来。

二、精益生产管理的目的

精益生产管理的核心目的是消除浪费、降低成本、提高效率和改善质量,从而帮助企业实现利润最大化。具体来说,精益生产管理的目的可以归纳为以下几个方面:

消除浪费

浪费是精益生产管理所要解决的首要问题。在企业的生产过程中,存在着各种各样的浪费现象,如过度生产、等待时间、运输、库存、过度加工、动作、缺陷等。这些浪费现象不仅增加了企业的成本,还降低了企业的生产效率和市场竞争力。因此,精益生产管理通过持续改进和流程优化,消除这些浪费现象,从而提高企业的生产效率和盈利能力。

降低成本

降低成本是企业永恒的主题。精益生产管理通过优化生产流程、提高生产效率、减少库存和降低废品率等手段,有效地降低了企业的生产成本。同时,精益生产管理还强调全员参与和持续改进,鼓励员工提出改进意见和建议,从而不断挖掘企业的潜力,降低企业的运营成本。

提高效率

提高生产效率是企业追求的重要目标之一。精益生产管理通过优化生产流程、减少生产周期、提高设备利用率和劳动生产率等手段,有效地提高了企业的生产效率。同时,精益生产管理还注重员工的培训和技能提升,提高员工的专业素养和操作技能,从而进一步提高企业的生产效率和市场竞争力。

改善质量

质量是企业的生命线。精益生产管理强调质量第一、预防为主的思想,通过完善的质量管理体系和严格的质量控制手段,确保产品质量符合客户的需求和期望。同时,精益生产管理还注重持续改进和流程优化,不断提高产品质量和生产效率,从而赢得客户的信任和忠诚。

实现利润最大化

利润最大化是企业经营的根本目标。精益生产管理通过消除浪费、降低成本、提高效率和改善质量等手段,实现了企业资源的优化配置和高效利用,从而提高了企业的盈利能力和市场竞争力。同时,精益生产管理还注重与供应商和客户建立长期稳定的合作关系,实现共赢发展,为企业的可持续发展奠定了坚实的基础。

三、精益生产管理的方法

精益生产管理的方法主要包括以下几个方面:

准时化生产

准时化生产是精益生产管理的核心之一。它要求企业在生产过程中实现零库存、零缺陷和零浪费,确保产品按照客户的需求和时间要求准时交付。为了实现准时化生产,企业需要建立完善的生产计划和控制体系,优化生产流程,提高生产效率和质量水平。

自働化

自働化是指将设备或生产线设计成能够自动检测异常情况并自动停止运行以防止缺陷产品流入下一道工序的技术。自働化不仅提高了生产效率和质量水平,还降低了员工的劳动强度和安全风险。为了实现自働化,企业需要引进先进的自动化设备和生产线,并加强员工的培训和技能提升。

持续改善

持续改善是精益生产管理的核心理念之一。它要求企业不断寻求改进的机会和方法,通过优化生产流程、提高生产效率和质量水平等手段,不断挖掘企业的潜力并降低成本。为了实现持续改善,企业需要建立完善的改进机制和文化氛围,鼓励员工积极参与改进活动并提出改进意见和建议。

5S管理

5S管理是指整理、整顿、清扫、清洁和素养五个方面的管理活动。通过5S管理,企业可以消除工作场所的脏乱现象,提高工作效率和质量水平,同时培养员工的自律性和团队合作精神。5S管理是精益生产管理的基础之一,也是企业实现持续改进和精益化管理的重要手段之一。

价值流分析

价值流分析是一种用于识别和分析生产过程中浪费现象的方法。它通过分析产品从原材料到最终产品的整个生产过程,找出其中的浪费环节并提出改进措施。价值流分析可以帮助企业识别出生产过程中的瓶颈和问题所在,从而优化生产流程并提高生产效率和质量水平。

全员参与

全员参与是精益生产管理的重要原则之一。它要求企业全体员工积极参与精益生产管理活动,发挥自己的智慧和创造力,共同推动企业的持续改进和发展。为了实现全员参与,企业需要建立完善的激励机制和文化氛围,鼓励员工提出改进意见和建议并积极参与改进活动。

四、精益生产管理在企业管理中的应用

精益生产管理在企业管理中的应用非常广泛,涉及到生产、质量、成本、物流等多个方面。以下是一些具体的应用案例:

生产方面

在生产方面,精益生产管理可以帮助企业优化生产流程、提高生产效率和质量水平。例如,某汽车制造企业通过引入精益生产管理理念和方法,对生产线进行了重新布局和优化,减少了生产过程中的等待时间和运输距离,提高了生产效率和质量水平。同时,该企业还建立了完善的生产计划和控制系统,实现了准时化生产和零库存管理。

质量方面

在质量方面,精益生产管理可以帮助企业完善质量管理体系和严格控制质量过程。例如,某电子产品制造企业引入了精益生产管理理念和方法后,建立了完善的质量管理体系和质量控制流程,对原材料、零部件和成品进行了严格的质量检测和监控。同时,该企业还加强了员工的培训和技能提升,提高了员工的质量意识和操作技能水平。

成本方面

在成本方面,精益生产管理可以帮助企业降低成本并提高盈利能力。例如,某机械制造企业通过引入精益生产管理理念和方法后,对生产流程进行了优化和改进,减少了库存和废品率等浪费现象的发生。同时,该企业还加强了与供应商的合作和谈判力度,降低了原材料和零部件的采购成本。这些措施的实施有效地降低了企业的生产成本并提高了盈利能力。

物流方面

在物流方面,精益生产管理可以帮助企业优化物流流程并提高物流效率。例如,某零售企业通过引入精益生产管理理念和方法后,对物流配送中心进行了重新布局和优化,减少了货物的搬运和等待时间并提高了配送效率。同时,该企业还建立了完善的物流信息系统和跟踪机制,实现了对货物运输过程的实时监控和管理。

五、实施精益生产管理的注意事项

虽然精益生产管理可以帮助企业提高生产效率、降低成本、改善质量和实现利润最大化等目标,但在实施过程中也需要注意以下几个方面:

领导层的支持和参与

领导层的支持和参与是实施精益生产管理的关键。领导层需要充分认识到精益生产管理的重要性和必要性,并制定明确的战略目标和计划。同时,领导层还需要积极参与精益生产管理活动并提供必要的资源和支持。

员工的培训和技能提升

员工的培训和技能提升是实施精益生产管理的基础。企业需要加强员工的培训和技能提升工作,提高员工的专业素养和操作技能水平。同时,企业还需要建立完善的激励机制和文化氛围,鼓励员工积极参与精益生产管理活动并提出改进意见和建议。

持续改进和流程优化

持续改进和流程优化是实施精益生产管理的核心。企业需要建立完善的改进机制和文化氛围,鼓励员工积极参与改进活动并提出改进意见和建议。同时,企业还需要不断优化生产流程和降低成本等浪费现象的发生,实现企业的持续改进和发展。

与供应商和客户的合作

与供应商和客户的合作是实施精益生产管理的重要方面。企业需要与供应商建立长期稳定的合作关系,共同推动供应链的优化和发展。同时,企业还需要加强与客户的沟通和交流,了解客户的需求和期望并不断改进产品和服务质量。

六、结语

精益生产管理作为一种先进的管理理念和方法,已经得到了广泛的应用和推广。它可以帮助企业消除浪费、降低成本、提高效率和改善质量等目标,从而实现利润最大化。但在实施过程中也需要注意领导层的支持和参与、员工的培训和技能提升、持续改进和流程优化以及与供应商和客户的合作等方面的问题。只有全面考虑和实施这些方面,才能确保精益生产管理的成功实施和企业的持续发展。

-

- 谈谈Costco

-

2025-10-30 23:05:23

-

- “操场埋尸案”新进展:尸骸确为邓世平,原校长被立案审查!邓世平之子回应

-

2025-10-30 23:03:08

-

- 突发!王健林、王思聪被列为被执行人,不禁要问,他到底欠多少钱

-

2025-10-30 23:00:53

-

- 火星男孩2018最新消息 火星男孩承认说谎

-

2025-10-30 16:28:47

-

- 张献忠在成都杀了5000考生 400万无辜百姓 最后水银沉河在西充被杀

-

2025-10-30 16:26:42

-

- 二战死亡人数最多的10个国家,看到中国时,泪目了!

-

2025-10-30 16:24:38

-

- 盘点世界上最贵的15家米其林餐厅,中国上榜2家

-

2025-10-30 16:22:34

-

- 卖疯了,曾是中国“最难喝的饮料”,如今正成为中年男人续命水

-

2025-10-30 16:20:30

-

- 俱乐部最佳阵容系列——那不勒斯

-

2025-10-30 16:18:25

-

- 王薄:隋末第一个起义的人,后来为何没了消息?最后结局如何?

-

2025-10-30 16:16:21

-

- 国宴名菜有哪些?十大最有名的中国国宴名菜 你认为哪道最经典?

-

2025-10-30 16:14:17

-

- 如何加强中小学心理健康教育?最新政策来了

-

2025-10-30 16:12:13

-

- 秋瓷炫成名秘史,拍过三级片,曝过不雅照,最终是如何洗白的?

-

2025-10-30 16:10:09

-

- 83年黄河惊现水晶棺,里面的东西科学无法解释,真正来历令人震惊

-

2025-10-30 15:33:33

-

- 起死回生,荔湾广场不拆了!

-

2025-10-29 13:28:55

-

- 概念解读:家国同构

-

2025-10-29 13:26:40

-

- 《甄嬛传》浣碧怎么背叛甄嬛的

-

2025-10-29 13:24:25

-

- 《妃子笑》:多少女子为权势勾心斗角,最后不过一场空

-

2025-10-29 13:22:10

-

- 山西“土皇帝”陈鸿志:名下341处房产超50亿,黄河边建豪华庄园

-

2025-10-29 13:19:55

-

- 如何与双子座相处:应对善变的社交高手

-

2025-10-29 13:17:40

中国十大黑恶县城(中国十大黑恶县城有哪些)

中国十大黑恶县城(中国十大黑恶县城有哪些) 【石井四郎的女儿还在吗】石井四郎女儿石井春海怎么死的?

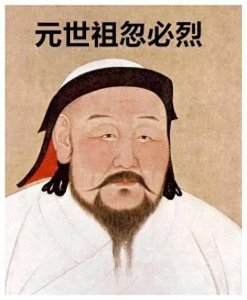

【石井四郎的女儿还在吗】石井四郎女儿石井春海怎么死的? 元世祖忽必烈,一个在中国历史上留下了深刻印象的人物

元世祖忽必烈,一个在中国历史上留下了深刻印象的人物 世界上最贵的香烟,好彩香烟(60万一盒)

世界上最贵的香烟,好彩香烟(60万一盒) 中国最严格的监狱(中国最严监狱排名)

中国最严格的监狱(中国最严监狱排名) 中国最穷的十大城市,排名第一的是贵阳

中国最穷的十大城市,排名第一的是贵阳 中国“素质最差”三个省排行,国内“素质最差”省有哪些

中国“素质最差”三个省排行,国内“素质最差”省有哪些 中国十大超穷省会城市排行榜 贵阳第一

中国十大超穷省会城市排行榜 贵阳第一 十大抗日小说排行榜 让你热血澎湃的经典之作

十大抗日小说排行榜 让你热血澎湃的经典之作 中国最狠十大监狱(女子监狱怎么解决需要)

中国最狠十大监狱(女子监狱怎么解决需要)